Bild: DBB, Berlin

Martin Öfele

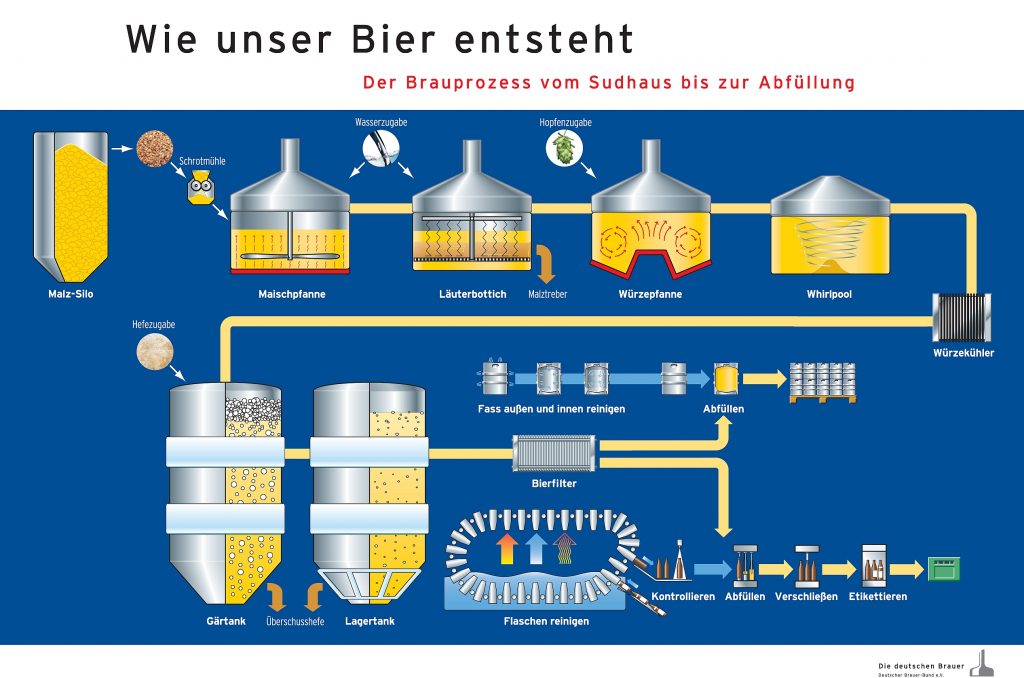

Im heutigen Artikel über den kompletten Brauprozess werden folgende Schwerpunkte geklärt:

✓ Grober Aufbau der Brauerei

✓ Notwendigkeit & Praxis aller Prozessschritte des Braupozesses

✓ Überblick aller notwendigen Teilschritte vom rohen Korn bis zum abgefüllten Bier

Jeder einzelne Prozessschritt und das Brauen im Homebrewing wird nochmal separat thematisiert.

Der Brauprozess: Ein kleiner Überblick

Der Brauprozess. Simpel und komplex zugleich

Ein bisschen Wasser, Hopfen, Malz und Hefe? So einfach geht es dann doch nicht. Tatsächlich braucht’s dann doch ein paar mehr Schritte, bevor aus dem Getreide (meist Gerste) schließlich unser ersehntes Bier wird. Das Ganze kann je nach Tiefe auch eine Wissenschaft für sich werden. In diesem Artikel jedoch gehen wir erstmal alles einmal durch, bevor auch wir uns wirklich jedem Schritt des Brauprozesses einzeln widmen. Schritt für Schritt. Heute mal also einfach mal alles von der frischen Gerste bis zum fertigen Bier. Perfekt für angehende Braustudenten & Anfänger, um sich mit den ersten Basics vertraut zu machen, um erst dann in die verfahrenstechnische Tiefe gehen zu können.

Heute heißt es also: Vom rohen Korn bis zum fertigen Bier…

0. Das Mälzen:

Vom rohen Kron zum fertigen Malz

Unter Mälzen versteht man das gezielte, unter künstlichen Bedingungen gesteuerte, Keimenlassen von unterschiedlichen Getreidearten. Gerste wäre in Deutschland hierbei der prominenteste Vertreter des Braugetreides. Durch eine kontrollierte Wasseraufnahme & Belüftung werden die Körner schließlich zum Keimen gebracht, wobei das Endprodukt das sogenannte Grünmalz ist. Zum geeigneten Zeitpunkt, um den Keimvorgang zu unterbrachen, wird das Grünmalz durch Trocknen und Darren (80 – 105 °C) zum Darrmalz. Farbe, Aromen und viele weitere biochemische Prozesse werden dadurch in Gang gesetzt.

Bilder: DBB, Berlin

Zweck des ganzen Procedere ist hauptsächlich die Bildung von Enzymen, die zum einen für Stoffumwandlungen gespeicherter Reservestoffe (Eiweiße, ß-Glucane, …) bereits im Korn und zum anderen für spätere Enzymreaktionen (beim Brauen) zuständig sind, um vergärbaren Zucker (Maltose) beim Maischen überhaupt erst gewinnen zu können. Dazu später mehr. Jetzt muss das Malz nur noch von den anheftenden Keimen befreit und dann zum Verkauf in Silos gelagert werden. Ohne Reinheitsgebot können auch andere Getreidesorten / rohe Gerste verwendet und somit auch das Mälzen ausgelassen werden, wobei man hierbei auf Enzympräparate zurückgreifen muss. Vor allem im Ausland ist dies gängige Praxis, weshalb das Mälzen dort eine eher untergeordnete Rolle spielt.

Wie die Schritte genau aussehen, welche noch zu beachten sind und welches Getreide außer Gerste tatsächlich noch verwendet werden kann, das werden wir noch separat behandeln.

1. Das Schroten:

Vom rohen Korn zum fertigen Malz

Das fertige Malz muss beim Schroten zunächst mechanisch aufgeschlossen. Nicht mehr und nicht weniger. Klingt zwar einfach, ist es aber dann leider doch nicht. Es handelt sich hierbei zwar um einen rein mechanischen Vorgang, jedoch hat das Schroten direkten Einfluss auf spätere Lösungsvorgänge des Malzes und somit auch auf den gesamten Brauerfolg. Aber womit hängt das zusammen?

Viele wertgebende Substanzen (Extrakt: Eiweiß, Stärke, Polyphenole) sind zwar im Malz in rauen Mengen vorhanden, jedoch erstmal unlöslich und hochmolekular. Sie müssen also enzymatisch abgebaut werden. Erst so werden die wertgebenden Substanzen löslich und somit für den weiteren Prozess verwertbar. Genau diese Aufgabe wird maßgeblich durch das Schroten unterstützt, denn durch das Zerkleinern (Schroten) des Malzes/Getreides:

- Erhöhen wir die Oberfläche der Partikel

- Verbessern wir den Stoff- und Wärmeübergang

- Ermöglichen wir die Freisetzung der wertgebenden Substanzen und Enzyme in das Brauwasser

Alles in allem wird das alles etwas „angreifbarerer“, lösbarer und bringt uns am Ende eben die gewünschten Ausgangsprodukte. Welche Enzymreaktionen da genau entscheidend sind, klären wir noch. Je nachdem, ob zur Trennung von Würze und Treberkuchen ein Läuterbottich (Filterboden) oder ein Maischefilter (Kammer + ggf. Pressen) verwendet wird, sind andere Schrotbedingungen erwünscht. Dazu aber ein anderes Mal mehr.

2. Das Maischen:

Malz, Wasser und viele Enzymreaktionen

Hier kommen nun endlich Malz und Wasser zusammen. Dabei sollen im Endeffekt wertgebende, jedoch noch feste Malzbestandteile vom Malz in eine lösliche & verwertbare Form übergehen. Da bereits in der Mälzerei erste enzymatische Umwandlungen geschehen, sind immerhin 20 % der Malzbestandteile (mehr oder weniger) „instant“ löslich. Das reicht dem Brauer jedoch noch nicht, weshalb es nun die Aufgabe des Maischens ist, weitere Hauptbestandteile des Korns umzuwandeln und in Lösung zu bringen. Für die spätere Gärung absolut wichtig! Hier nochmal eine kurze Übersicht, welche Aufgben das Maischen alles übernehmen muss:

- Korrektur bestimmter Lösungsvorgänge des Mälzens (Eiweißabbau, Gummistoffabbau)

- Enzymatischer Abbau wertgebender Substanzen, wie z.B. Eiweiße oder Stärke

- Einstellen der Würzequalität für den passenden Biertyp (Starkbier / Schaumbetont / Fein)

Genauer gesagt wird hauptsächlich die Stärke in vergärbaren (Maltose) und zum Teil auch in löslichen, jedoch unvergärbaren Zucker (Dextrine, Glucose) enzymatisch umgewandelt. Erst das ist schließlich die Grundlage der Bierhefe, um den gewünschten Alkohol produzieren zu können. Aber auch hochmolekulare Eiweiße sollten bis zu einem gewissen Grad (!) in niedermolekulare Peptide/Aminosäuren gespalten werden, um die Vitalität der Hefe etwas anzuheben (Sprichwort: Hefenahrung). Alle Stoffe, die dabei im Brauwasser in Lösung gehen (hauptsächlich Kohlenhydrate, Eiweiß und Gerbstoffe), bilden den letzten Endes gewünschten „Extrakt“.

All das kann eben nur durch die Enzyme des Malzes bewerkstelligt werden, was die Dringlichkeit des Mälzens (sofern keine Enzympräparate erlaubt sind) gut zeigt. Die Kunst des Maischens ist es, diese gewünschten Effekte mit nur folgenden Tools zu berwerkstelligen: Temperatur, pH, Rastdauer, Wasseranteil (Gussführung) und ggf. ein extra physikalischer Aufschluss durch Kochen. Mehr bleibt dem Brauer nicht, um die jeweils gewünschten Enzymreaktionen hervorzurufen.

3. Das Abläutern:

Trennung von Festem und Flüssigem

Läuterbottich / Maischefilter

GEA LAUTERSTAR® 2.0

Ist der Maischprozess nun beendet, ist schließlich das Abläutern an der Reihe. Einfach gesagt: Feste und wässrige Bestandteile müssen jetzt getrennt werden. Etwas genauer: Die Maische besteht aus einem Gemisch aus wässriger Lösung (Würze) und einem ungelösten Teil (Treber). Dieser Treber besteht zum größten Teil aus Spelzen, Keimlingen, hochmolekularen & unlöslichen Stoffen und leider auch zum Teil aus wertvollem Extrakt (ca. 4 % der Trockensubstanz). Für das weitere Brauen also eher uninteressant, weshalb man im Rahmen der Würzegewinnung diese Treber schließlich sachgemäß abtrennt (abläutert).

Das Abläutern ist ein zweischrittiger Prozess:

1. Filtration (Abziehen der Würze durch eine Filterschicht // Rückhalten der Feststsoffe // Gewinn der „Vorderwürze“)

2. Extraktion (Auswaschen der Treber mit heißem Brauwasser: „Anschwänzen“ // Verdichtung des Treberkuchens!)

Im Gegensatz zum Maischen ist das Abläutern hauptsächlich ein physikalischer Prozess. Lediglich gewisse Dextrinierungsvorgänge (Stärke –> Dextrine) können aufgrund der hohen Temperaturen noch ablaufen. Deshalb: Anschwänzwasser nicht höher als 78 °C werden lassen!

Ob jetzt ein Läuterbottich (klassischer Senkboden) oder ein Maischefilter (Kammern) zum Einsatz kommt, ist bei herkömmlichem Malz heutzutage reine Philosophiesache. Beides weist Vor- und Nachteile auf, die für jede Brauerei abgewogen werden müssen. Im Ausland müssen jedoch bei Getreidesorten wie Mais oder Sorghum nach wie vor die Maischefilter zum Einsatz kommen. Genau dieses Problem ist momentan Forschungsthema und ein viel gefragtes Thema. Erste Lösungsansätze gibt es bereits…

4. Das Würzekochen:

Jetzt wird mit Hopfen gekocht

Unsere nun gewonnene Würze wird nun ca. 60 min lang „gekocht“, wobei in modernen Kochsystemen nicht mehr im eigentlichen Sinne gekocht wird, um die thermische Belastung gering zu halten. Wie dem auch sei, jetzt kommt endlich der Hopfen zum Einsatz! Bestimmte Hopfenbestandteile sollen hierbei in Lösung gehen und viele positive Brau- und Biereigenschaften hervorrufen. Hopfenharze und Bitterstoffe machen das Bier angenehm bitter, mikrobiologisch haltbar und sollen zudem schaumpositiv sein. Auch mittelkettige Polyphenole (Tannine) sollen die Ausscheidung von trübungsaktiven Eiweißstoffen fördern und das Bier geschmacksstabil machen.

Das Würzekochen bewirkt hierbei jedoch noch weitere Vorgänge, die für das weitere Brauen überaus zielführend sind:

- Trubbildung (Eiweiß-Gerbstoff Verbindungen. Entfernung erfolgt im nächsten Schritt)

- Sterilisation der Würze (betrifft nicht Sporenbildner!)

- Senkung des pH-Wertes (Grund: freie H+ Ionen durch Phosphatfällung)

- Ausdampfen unerwünschter Aromen (Myrcen, DMS, ...)

- Wasserverdampung (Stammwürze anzielen)

Und noch vieles mehr hat das Würzekochen an Zwecksmäßigkeiten zu bieten. Beim Thema Hopfen muss noch folgendes beachtet werden: Je länger das Kochen, desto mehr Hopfenöle gehen auch verloren. Gerade für intensivere Hopfenaromen sollte ein Teil der Hopfengabe gegen Ende des Kochens stattfinden, um eine bestimmte Menge an aromatragenden Ölen zu erhalten.

Man sieht also: Das Würzekochen ist ein wesentlicher Schritt im Brauprozess und sollte stets in Bezug auf Acidität, Verdampfungsgrad und thermischer Belastung (TBZ) überwacht werden, denn: Intensive Ausdampfung JA, eine zu große thermische Belastung NEIN. Farbe & Geschmack sollten sich dadurch immerhin nicht negativ verändern.

5. Die Würzebehandlung:

Trubabscheidung, Kühlung und Belüftung

Bevor es für die Würze endlich weiter zur Gärung geht, bedarf es noch einer gewissen Nachbehandlung. Trubabscheidung, Kühlung auf Anstelltemperatur und zu guter letzt die Belüftung: Diese Zwischenschritte fehlen noch.

A) Trubabscheidung

In der Würze sind noch einige Trubpartikel vorhanden, die man nun größtenteils entfernen muss, da sonst sowohl Gärung als auch Stabilität des Bieres Einbußen erfahren.

Hierbei sind jedoch erstmal der Heißtrub (wichtig) und der Kühltrub (diskussionsbedürftig) zu unterscheiden.

✓ Der Kühltrub ist eine Trubaussscheidung, die sich beim Abkühlen der Würze auf Temperaturen unter 80 °C bildet. Hauptsächlich besteht der Kühltrub aus Eiweiß-Polyphenol Komplexen, die beim Abkühlen entstanden sind. Ob diese Art der Trubentfernung tatsächlich nötig ist, ist nach wie vor Diskussionsthema. Hat alles Vor- und Nachteile, die betrachtet werden müssen. Dazu aber in einem separaten Artikel mehr. Es heißt, dass eine vollständige Kühltrubentfernung „leere“ und langweilige Biere zur Folge hätte. Falls man sich doch dazu entscheidet, kann eine simple Kaltsediment oder auch eine Flotation (aufsteigende Luftblässchen) aushelfen. Nach wie vor jedoch heikles Thema, die an der Wirtschaftlichkeit nagen kann…

✓ Mit einer weitaus größeren Partikelgröße sollte der Heißtrub hingegen vor der Gärung weitestgehend entfernt werden. Entstanden ist dieser durch Hitzekoagulation beim Kochen und besteht zum großen Teil aus Eiweiß, Polyphenolen, Bitterstoffen usw. und kann eine schlechte Geschmacksstabilität, Trübungsinstabilität und ein „Verschmieren“ der Hefe hervorrufen. Unpraktisch. Meist durch den sogenannten Whirlpool (Rotationsströmung), aber auch durch andere Methoden (Zentrifugation, Filtration,…) kann dieser entfernt werden.

Welche Möglichkeiten es dabei alle gibt, das klären wir noch separat.

GEA Whirlpool

B) Kühlung

Soweit so gut. Nun sollte die gekochte und gehopfte Würze bereit für die Gärung sein. Fast. Die Würze muss jetzt noch entsprechend abgekühlt werden. Denn je nachdem, welcher Hefestamm später die Arbeit verrichtet, sind nur bestimmte Temperaturen erwünscht. Während die untergärige Hefe auf 5-8 °C kommen sollte, so werden bei der obergärigen Hefe um die 12-20 °C benötigt, um angemessen zu vergären. Das klassische „Kühlschiff“, welches als offenes Gefäß nur ein willkommenes Geschenk für Kontaminationen war, wird heutzutage weitestgehend durch Plattenkühler ersetzt.

C) Belüftung

Die Würzebelüftung ist das einzige Mal im ganzen Brauprozess, bei dem Sauerstoff überhaupt erwünscht ist. Erst ab einer bestimmten Konzentration (ca. 8 – 9 mg/l Würze) ist die Hefe in der Lage, ausreichend Hefewachstum zu betreiben, was für eine ausreichende Gärung unabdingbar ist. Verwendet wird üblicherweise entweder Luft oder auch hi und wieder reiner Sauerstoff (High Gravity Brewing), wobei zweiteres etwas riskant ist. Rohe Sauerstoffbläschen sind u.U. Gift für die Hefe, weshalb eine längere Mischstrecke nötig wäre.

6. Die Gärung:

Trubabscheidung, Kühlung und Belüftung

Nun kommt das Herzstück des ganzen Brauprozesses: Die Vergärung des in der Würze enthaltenen Zuckers (Maltose) in Alkohol und Kohlendioxid durch die Hefe. Für diese Umwandlungsprozesse in der alkoholischen Gärung sind die in der Hefe enthaltenen Enzyme verantwortlich, wobei sich in diesem ganzen Procedere auch sogenannte „Gärnebenprodukte“ bilden. Sprich Gärprodukte, die weder Ethanol noch Kohlendioxid sind.

Neben dem Alkohol sind es schließlich sie, die maßgeblich den Geschmack, Geruch und andere wertgebende Eigenschaften des Bieres steuern.

Je nachdem, wie hoch die Hefegabe ist, wie stark die Hefevermehrung ausfällt, ob ober- oder untergärige Hefe benutzt wurde, oder ob ein ZKT oder ein Anstellbottich benutzt wurde, kann das spätere Bier in Geschmack und Aussehen wesentlich beeinflusst werden. Grob gesagt: Der Bierstil wird maßgeblich in der Gärung geprägt und ist stets charakteristisch für das jeweilige Bier.

Die Themen Hefemanagement und Gärung würden wir dementsprechend noch mit weiteren Artikeln würdigen.

Nach ungefähr 7-8 Tagen (Standardverfahren) sollte das Jungbier schlauchreif und bereit für die Reifung & Lagerung sein.

7. Lagerung, Filtration & Abfüllung:

Die Vollendung zum fertigen Bier

Das fertige Bier

Bild: DBB, Berlin

In den entweder gleichen Gärtanks (1-Tank-Verfahren) oder in separaten, geschlossenen Lagergefäßen erfolgt nun noch die A) Nachgärung & Lagerung des Bieres. Zielführende Aufgabe des Lagerkellers ist:

- Anreicherung mit (Gär)Kohlensäure

- Eine nachträgliche Klärung (Absetzen von Trubpartikel: Überschusshefe // Geläger // Kühltrub

- Vergärung des übrig gebliebenen Extraktes (bis zum gewünschten Endvergärungsgrad)

- Reifung & Veredelung (Gärnebenprodukte!)

Vor allem die Reifung ist ein nicht zu unterschätzender Schritt, denn unter den Gärnebenprodukte befinden sich sogenannte „Jungbuketstoffe“ (Aldehyde, Schwefelverbindungen, Diacetyl), die erst auf biochemischen Weg in der Reifung abgebaut werden. Sie verleihen dem Bier einen relativ unreinen und unharmonischem Geschmack, deren Konzentration in der Lagerung unbedingt auf ein Minimum zu reduzieren sind.

Je nach Bierstil kann diese Reifung schon mal mehrere Wochen (klassische Vollbiere) oder auch Monate (Festbiere) dauern.

Zur Verbesserung der Haltbarkeit von Trübung- und Geschmacksstabilität ist u.U. eine nachträgliche B) Filtration nötig. Je nach Erwartung der Verbraucher werden oft ein „sauberer“ Geschmack und eine Glanzfeinheit im Aussehen verlangt. Übrig geblieben Trübungsbildner (Eiweiß-Gerbstoff Verbindungen), Hopfenharze (Bitterstoffe) und Hefe werden dementsprechend vom Bier entfernt, um diesen Kundenerwartungen gerecht zu werden.

Wahlweise kann nun auch das fast fertige Bier mit Wasser (High Gravity) oder z.B. mit Limo (Mischgetränke) „geblendet“ werden.

Nun kann schließlich in der C) Füllerei das fertige Bier in Flaschen, Dosen, Fässern, KEGs oder auch in separaten Tanks abgefüllt werden

Zum Nachschlagen

Literatur

Narziß L.: Abriss der Bierbrauerei

2017, 8. Auflage, WILEY-VCH Verlag, Weinheim, S. 1, S. 126 f., S. 136 - 142, S. 163, S. 190 - 200, S. 216 - 222, S. 264 ff.

Deutscher Brauer Bund

https://brauer-bund.de/bierkultur/bierbrauen/

Kunze: Technologie Brauer & Mälzer

2011, 10. Auflage, VLB, Berlin, S. 119, S. 228 - 240, S. 250 - 258, S. 306 f., S. 334 - 342, S. 404 - 417, S. 490 - 498

Fachliche Fragen?

Gerne nehmen wir fachliche Fragen und Anregungen entgegen.

Haben Sie Fehler entdeckt?

Fehlen relevante Infos?

Haben Sie Fragen?