Martin Öfele

Im heutigen Artikel über alkoholfreies Bier werden folgende Punkte erläutert:

✓ Einleitung in den aktuellen Biermarkt der alkoholfreien Biere

✓ Verfahrenstechnischer Vergleich der unterschiedlichen Herstellungsmethoden

✓ Overall-Vergleich der Methoden in Hinblick auf Brauereikosten und Konsumentenzufriedenheit

Alkoholfreies Bier: Der aktuelle Markt und Definition

Einleitend in die Thematik „Alkoholfreies Bier“ sei auf die Dissertation von Brendel (2020) hingewiesen. Herstellungsverfahren und weiterführende Ausblicke werden hierbei besonders anschaulich dargestellt und zusammengefasst. Nach einem kurzen Einstieg in die aktuelle Marktsituation werden einige der potenziellen Entalkoholisierungsmethodiken näher analysiert und bewertet.

Aktueller Markt

In den vergangenen Jahren war der Markt für normales Bier rückläufig, während die Nachfrage nach alkoholfreien Alternativen stieg (The Brewers of Europe, 2019). Dabei liegt alkoholfreies Bier im Trend, denn es ist isotonisch und enthält weniger Kalorien. Im ersten Halbjahr 2018 wurden in Deutschland 3,3 Mio. hl alkoholfreies Bier im Inland abgesetzt und 500.000 hl exportiert (Klech et al., 2018). Im Jahr 2019 sind die Gesamtabsatzzahlen von Bier in Deutschland um etwa 1,9 % zurückgegangen, während der Markt der alkoholfreien Alternativen (alkoholfreies Bier, Malzbier und Fassbrause) im Vergleich zu 2018 nur ein Minus von 0,2 % aufweist (Hohmann, 2020).

Gründe für den steigenden Markt

Einer der Hauptgründe für das zunehmende Interesse der Verbraucher an alkoholfreiem Bier ist das gestiegene Bewusstsein für die eigene Gesundheit und die Funktionalität von Lebensmitteln (Hagemann et al., 2016). Neben dem geringeren Alkoholgehalt enthält alkoholfreies Bier oder alkoholarmes Bier auch weniger Kalorien. Mehrere medizinische Studien belegen die physiologische Unbedenklichkeit von Ethanolspuren ≤ 0,5 Vol.-% in alkoholfreiem Bier. Auch andere Lebensmittel wie reifes Obst, Fruchtsaft, Brot oder Kefir enthalten aufgrund von Fermentationsprozessen natürlich vorkommendes Ethanol im gleichen Konzentrationsbereich.

Diese Alkoholmenge sollte also keinen messbaren Einfluss auf den Blutalkoholgehalt haben und keine negativen physiologischen Auswirkungen auf den menschlichen Körper haben, die mit dem Konsum von alkoholischen Getränken verbunden sind (Hahn, 2012).

Trotz des Entalkoholisierungsprozesses enthält alkoholfreies Bier Substanzen mit positiven physiologischen Auswirkungen auf die menschliche Gesundheit. Unter anderem zeigen Vitamine, Polyphenole, Flavonoide und Aminosäuren, die teilweise aus Hopfen gewonnen werden, positive Wirkungen in Bezug auf Diabetes, Herz-Kreislauf-Erkrankungen oder neurodegenerative Erkrankungen (Almaguer et al., 2014, Müller et al., 2017).

Wie viel Alkohol darf ein "Alkoholfreies Bier" haben?

Es gibt keine klare Rechtsgrundlage für alkoholfreies Bier und wie stark der Ethanolgehalt reduziert werden muss, um es als alkoholfrei zu kennzeichnen. In Anlehnung an die Weinverordnung (WeinV § 47) sind in Deutschland maximal 0,5 Vol% Ethanol erlaubt. Eine Deklaration als „0,0 %“ ist nur möglich, wenn der Ethanolgehalt < 0,05 Vol.-% Ethanol beträgt (Müller et al., 2017).

Auch andere europäische Länder, China, Großbritannien und die USA wenden den Schwellenwert von 0,5 Vol.-% an, um ihr Produkt als „alkoholfrei“ oder „alkoholfrei“ zu kennzeichnen (Müller et. al, 2017). In Japan wird hauptsächlich „0,00“-Bier mit einem Alkoholgehalt von ≤ 0,005 Vol.-% hergestellt.

Wissenswertes für Schwangere

Hier ein Statement der Charité – Universitätsmedizin Berlin zum Thema Konsum von alkoholfreien Bieren in der Schwangerschaft: Schwangere, die ein „alkoholfreies“ (0,5%) Bier langsam trinken ermöglichen ihrem Körper den zugeführten Alkohol schnell abzubauen, eine Gefährdung des Kindes ist daher wohl nicht zu erwarten. Mehrere Biere rasch hintereinander getrunken sind anders zu bewerten, da der Alkoholabbau über die Leber auch von der getrunkenen Alkoholmenge abhängt. Wird täglich ein halber Liter alkoholfreies Bier getrunken, entspricht dies insgesamt etwa der Alkoholmenge von einem Glas Wein pro Woche. Manche als „alkoholfrei“ verkaufte Getränke sind tatsächlich alkoholfrei und enthalten 0,0% Alkohol. Wenn Sie ganz ruhigen Gewissens ein Bier genießen möchten, sollten Sie in der Schwangerschaft auf diese 0,0%-Varianten ausweichen. Sie sollten auch mit diesen Getränken allerdings nicht die Hauptmenge an Flüssigkeit zu sich nehmen, da bieten sich eher ungesüßte Früchtetees oder Wasser an.

Wissenswertes für Autofahrer

Eine Studie durch Thierauf, Annette, Markus Große Perdekamp, and Volker Auwärter. „Maximale Blutalkoholkonzentration nach forciertem Konsum von alkoholfreiem Bier.“ Rechtsmedizin 22.4 (2012): 244-247:

Die geringen Alkoholspuren in alkoholfreien Biergetränken sind physiologisch so unbedenklich, dass selbst bei forciertem Konsum die Fahrtüchtigkeit nicht beeinflusst wird. Hierbei wurden nach 5-tägiger Alkoholabstinenz insgesamt 78 Probanden aufgefordert, innerhalb von 1 h 1,5 l alkoholfreies Bier mit einem Alkoholgehalt in Höhe von 0,41–0,42 Vol.-% zu trinken. Fazit der Studie: „Selbst bei forciertem Konsum von alkoholfreiem Bier sind demnach für Fahranfänger keine negativen rechtlichen Konsequenzen zu erwarten. Auch im Zusammenhang mit anderen forensischen Fragestellungen geben die ermittelten Alkoholkonzentrationen keinen Anlass, eine psychophysische Alkoholwirkung in Erwägung zu ziehen.“

Herstellungsverfahren

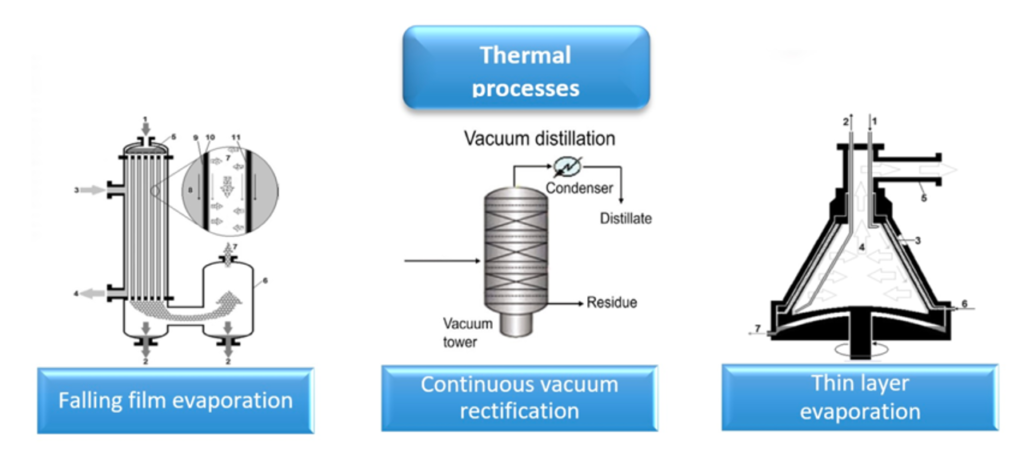

1. Thermische Verfahren

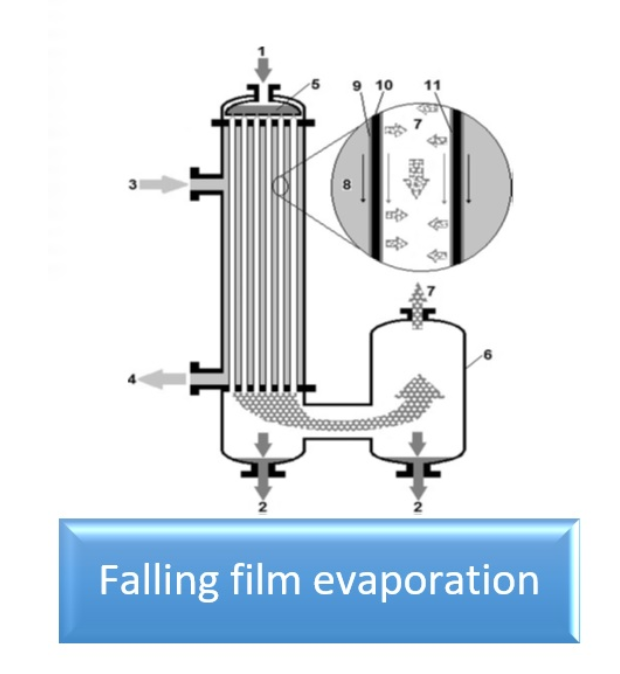

1.1 Fallstromverdampfer

Das Bier wird unter Vakuumbedingungen in einem gleichmäßigen, dünnen Film vorgekocht, gelangt über eine Verteilereinrichtung im Kopf des Verdampfers in die Heizrohre, fließt bei Siedetemperatur unter Ausnutzung der Schwerkraft und im Gleichstrom nach unten und wird teilweise verdampft. Der Vorgang dauert pro Durchgang nur wenige Sekunden. Ein Dampfabscheider trennt die alkoholhaltigen Dämpfe vom entalkoholisierten Bierkonzentrat, die in einem Kondensator weiter kondensiert werden. Diese Technologie ist aufgrund des geringen Wartungsaufwands für den Verdampfer sehr zugänglich, da es keine beweglichen Teile gibt und der Verdampfer aufgrund seiner hohen Effizienz keinem Verschleiß unterliegt (Montanari et al., 2009).

Bei den geschilderten Verdampfungsvorgängen tritt eine Konzentrationserhöhung des Bieres ein. In einer Anlage wurden zum Erreichen von 0,6 Vol. % Alkohol rund 40 %, zur Entalkoholisierung der ursprünglichen Flüssigkeitsmenge als Wasserdampf abgeführt (Narziss, 2017).

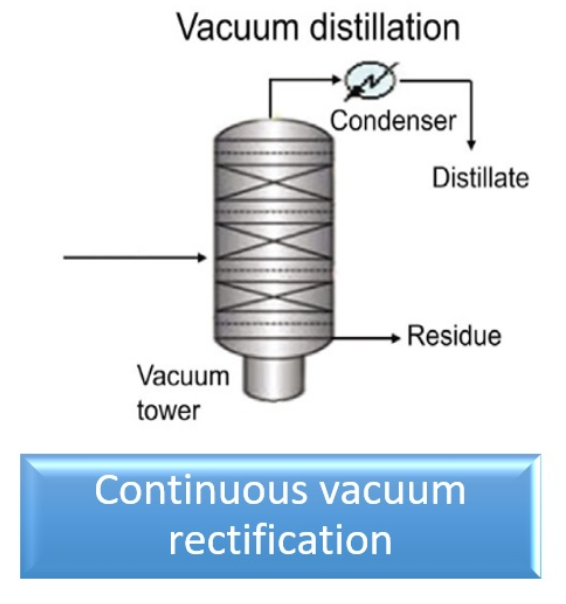

1.2 Gegenstromdestillation/Rektifikation

Dieses Verfahren besteht aus den folgenden Schritten: Das filtrierte Bier wird in einem Wärmetauscher vorgewärmt, flüchtige Verbindungen und CO₂ werden in einem Vakuumentgaser gestrippt, und anschließend wird in der Vakuumkolonne der Alkohol bei 42-48 ◦C aus dem Bier freigesetzt, wobei die Aromakomponenten durch Besprühen mit entalkoholisiertem Bier oder Wasser aus dem CO₂ zurückgewonnen und in das entalkoholisierte Bier zurückgeführt werden. Diese Methode bietet eine Produktionskapazität von 4-200 hL alkoholfreiem Bier pro Stunde mit weniger als 0,05 % ABV. Außerdem können die als Nebenprodukt anfallenden Alkoholdämpfe per se für die Essigherstellung durch Acetifizierung genutzt werden (Muller et al., 2020).

1.3 Gegenstromdestillation/Rektifikation

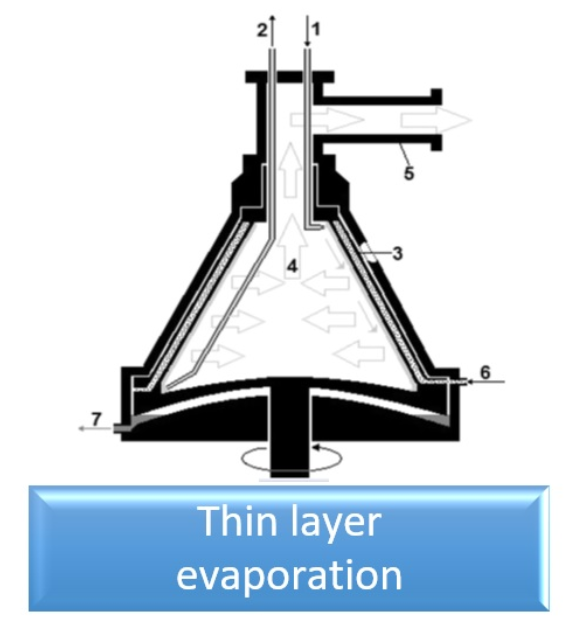

Der Zentrifugal-Dünnschichtverdampfer (Centritherm-System oder alternativ Spinning Cone Column) arbeitet unter Vakuumbedingungen bei niedrigen Temperaturen (35-60 °C), wodurch Dampf unter einem Druck von 60 bis 200 mbar erzeugt wird. Das Fluid gelangt durch ein Zuführungsrohr und Einspritzdüsen (1) in den Verdampfer, die dieses auf der Unterseite des hohlen, rotierenden Kegels verteilen. Durch die Zentrifugalkraft wird das Bier sofort in einer dünnen Schicht (ca. 0,1 mm) über die gesamte Heizfläche verteilt. Das Bier durchläuft die Heizfläche in weniger als einer Sekunde. Das konzentrierte und entalkoholisierte Bier sammelt sich am äußeren Rand der Kegel und verlässt dann den Verdampfer durch ein stationäres Produktrohr (7). Die dem Bier entzogenen Dämpfe steigen durch die Mitte des Kegels auf und gelangen in ein Abluftrohr (4,5), das sie zu einem externen Kondensator leitet. Die Nachteile dieses Verfahrens sind die hohen Energiekosten und die Notwendigkeit, einen zusätzlichen Verdampfer in der Anlage zu installieren (Muller et al., 2020, Brányik et al., 2012).

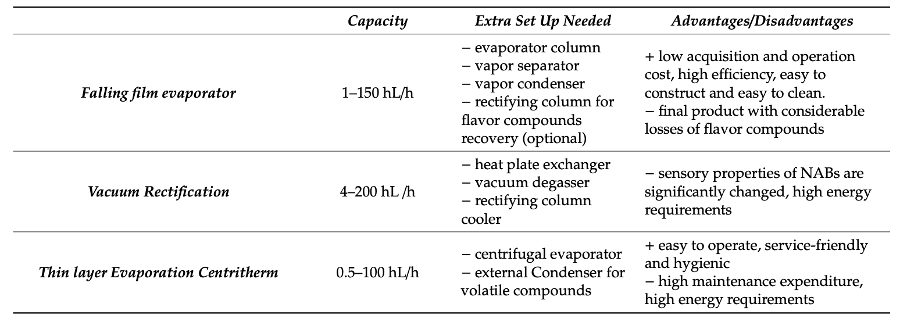

Die Vor- und Nachteile der wichtigsten thermischen Verfahren sind noch einmal in Tabelle 1 aufgeführt:

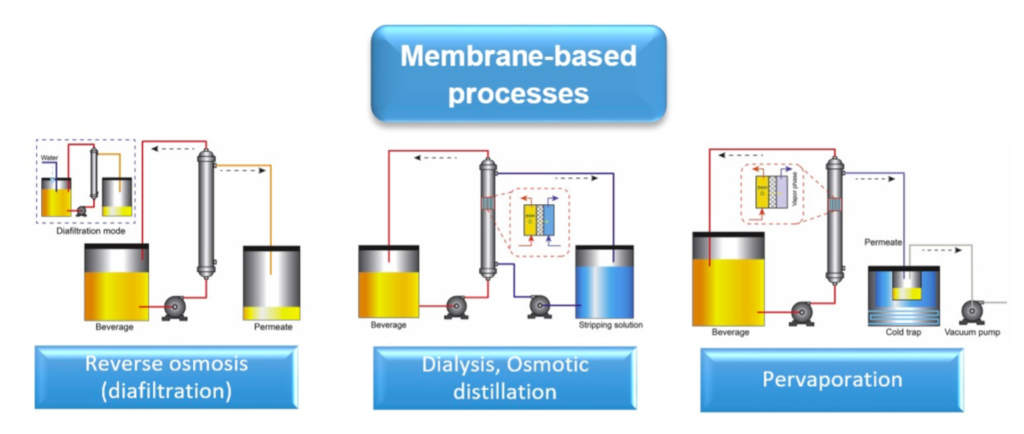

2. Membran-Verfahren

Bei diesen Membrantrennverfahren wird das Bier über eine Art hauchdünne „Folie“ geleitet. Diese besteht meist aus Baumwollcellulose oder Celluloseacetat und soll den Alkohol dementsprechend entfernen. Dabei werden unterschiedliche physikalische Effekte ausgenutzt:

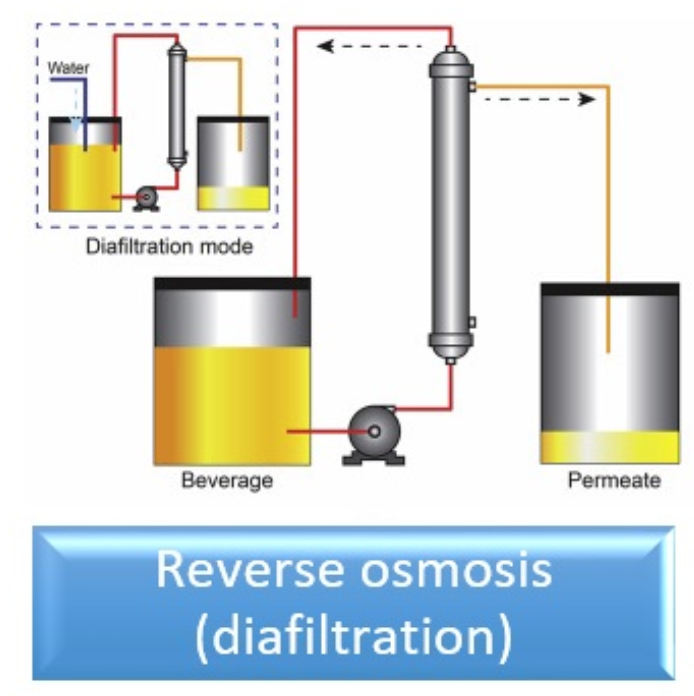

2.1 Umkehrosmose (RO)

Das Verfahren der Umkehrosmose (RO) setzt voraus, dass das gefilterte Bier tangential zur Membranoberfläche fließt und Ethanol und Wasser die Membran selektiv durchdringen, vorausgesetzt der Transmembrandruck übersteigt den osmotischen Druck des Bieres deutlich. Bei der Entalkoholisierung von Bier werden hierbei Drücke von 30 und 45 bar und Temperaturen von 5–15 °C verwendet (Liguori et al., 2018, Narziss, 2017).

Der Prozess läuft in drei Phasen ab: Die Konzentrationsphase, in der das Permeat (Alkohol, Wasser, CO₂ und Aromastoffe) aus dem Bier entfernt wird, wodurch der Alkoholgehalt bis zur gewünschten Konzentration stagniert; die Diafiltrationsphase, in der entmineralisiertes Wasser das zuvor entfernte Permeat quantitativ ersetzt; die Nachfüllphase, in der entmineralisiertes Wasser das Retentat (Bier) wieder auf das ursprüngliche Biervolumen auffüllt und den Alkoholgehalt de facto weiter senkt. Aufgrund der Umkehrosmose und der CO₂-Entfernung während des Prozesses ist eine Karbonisierung des Endprodukts erforderlich (Montanari et al., 2009).

Große Moleküle verbleiben, wie z. B. aromatische Verbindungen, meist auf der Retentatseite (Bier) der Membran, selbst wenn niedrige Temperaturen und hoher Druck verwendet werden. Untersuchungen zeigen, dass die Umkehrosmose für die Herstellung von Bier mit einem Alkoholgehalt von weniger als 0,45 % wirtschaftlich nicht machbar ist (Pilipovik & Riverol, 2005). Hingegen wird das Umkehrosmose-Verfahren von Konsumenten sensorisch überaus gut akzeptiert.

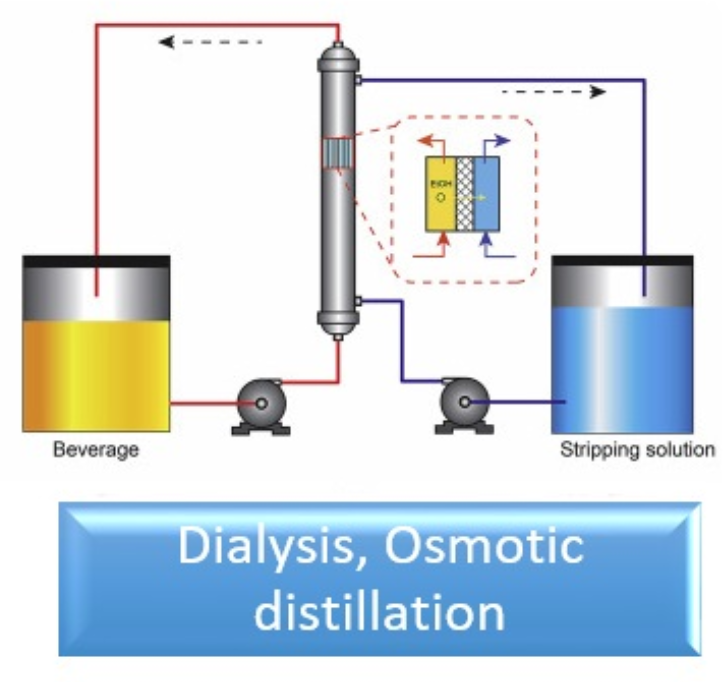

2.2 Dialyseverfahren

Nun zu erwähnen das Dialyseverfahren. Bei dieser Membrantrennung erfolgt ein Stoffübergang aufgrund eines Konzentrationsgefälles. Bei der Gewinnung von NABs durch ein Dialyseverfahren trennt eine semipermeable Membran Bier und Dialysat (wässrige Lösung), die im Gegenstrom fließen, wobei der Austausch von Substanzen praktisch nur durch Diffusion erfolgt. Zwischen den beiden besteht im Vergleich zur Umkehrosmose keine Druckdifferenz, wohl aber eine Differenz der Alkoholkonzentrationen. Aufgrund der gleichen Zusammensetzung zwischen Produkt und Dialysat diffundieren andere Substanzen als Alkohol nicht durch die Membran. Die Kontaktzeit und der Konzentrationsgradient an der Membran bestimmen den Grad des Stoffaustausches. Das Dialyseverfahren ähnelt zwar der Umkehrosmose, hat aber keine Konzentrationsstufe, benötigt keine Nachkarbonisierung der nichtalkoholischen Biere und keine Hochdruckpumpe, was zu geringeren Betriebskosten führt (Montanari et al., 2009).

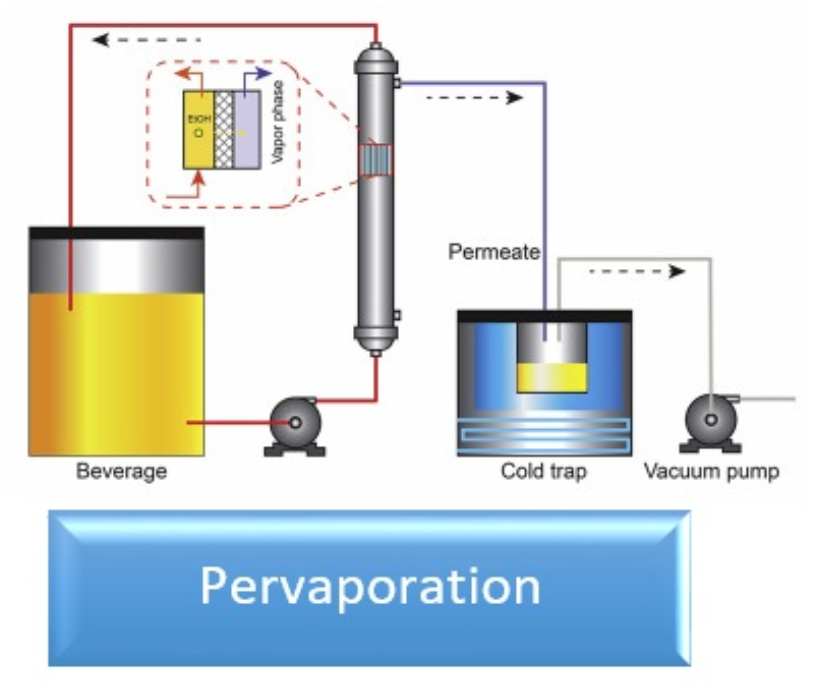

2.3 Pervaporationsverfahren

Dieses Verfahren hat im Vergleich zu den anderen die weitaus höchste Kundenakzeptanz. Beim Pervaporationsverfahren werden selektive halbdurchlässige Membranen verwendet, um Alkohol durch Diffusion in der Gasphase bei niedrigen Temperaturen zu trennen. Der Unterschied im chemischen Potenzial der getrennten Flüssigkeiten bewirkt eine Verdrängung der Alkoholmoleküle, die die Membran in Richtung der höchsten Alkoholkonzentration zur niedrigsten durchdringen (Muller et al., 2020).

Neben der Bierentalkoholisierung kann die Pervaporationstechnologie auch dazu verwendet werden, flüchtige Aromastoffe aus dem Bier zu extrahieren und zu konzentrieren, indem die Temperatur und die Eignung der Membranbestandteile entsprechend manipuliert werden, um sie anschließend den endgültigen non-alcoholic beers zuzusetzen (Del Olmo et al., 2014, Muller et al., 2020)

3. Biologische Verfahren

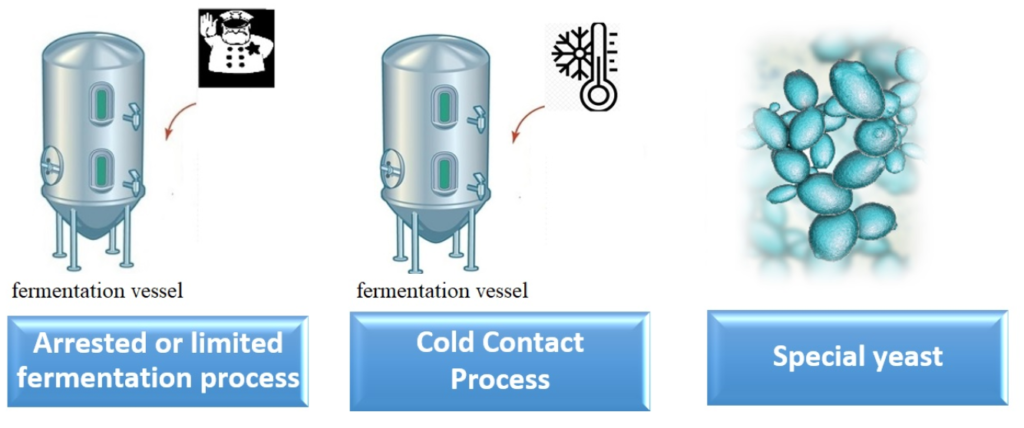

3.1 Spezialhefe

Die Gärung mit Spezialhefe zur NAB-Produktion wird mit zwei verschiedenen Ansätzen in Verbindung gebracht: Der eine basiert auf der Auswahl spezifischer Stämme, der andere auf der genetischen Veränderung von Brauereihefe. Spezifische Stämme der Gattung Saccharomyces und Saccharomycodes sind nicht in der Lage, Maltose zu vergären; die Hauptzucker der Würze können jedoch Fruktose und Saccharose vergären, wodurch ein geringerer Ethanolgehalt, aber ein hoher Restextraktgehalt und ein hoher Anteil an Glycerin und Zuckeralkoholen entsteht (Sohrabvandi et al., 2010). Zygosaccharomyces rouxii ist für NABs nur begrenzt einsetzbar, da es eine Sauerstoffanreicherung des Bieres benötigt, um Ethanol unter aeroben Bedingungen zu verbrauchen, was jedoch negative Auswirkungen auf den Geschmack und die kolloidale Stabilität hat (Brányik et al., 2012).

Die Verwendung von S. ludwigii für NABs führt zu besseren Ergebnissen als letztere, da sie aufgrund der hohen Restmaltose und Maltotriose süße Noten aufweist. Wie Saccharomyces cerevisiae ist er nicht in der Lage, letztere zu vergären, und er erzeugt Lebendigkeit und Fülle im Bier mit höherer Alkohol- und Esterbildung, mit kaum wahrnehmbarem würzigem Beigeschmack.

Der gentechnische Ansatz wird von den Verbrauchern noch nicht weitgehend akzeptiert.

3.2 Kaltkontaktverfahren

Dieses Verfahren kann in den aktuellen Brauprozess leicht übernommen werden, da dieses Verfahren die gleiche Ausrüstung wie die traditionelle Biergärung verwendet. Beim sogenannten „Kaltkontaktverfahren“ wird die Gärung bei niedriger Temperatur (0-5 °C) durchgeführt (Narziss, 2017). Der primäre Stoffwechsel der Hefe wird verlangsamt, in dem normalerweise Carbonylverbindungen reduziert und Ethanol produziert werden. Bei diesem Verfahren wird eine vitale Hefemenge von ca. 30 × 100 Mio. Zellen/ml mit einer auf 0 °C abgekühlten Würze angestellt. Die dadurch erzielte große Hefeoberfläche sichert eine Reihe von Reduktionsvorgängen, die den Würzegeschmack abbauen. Ein Nachteil: Die Aminosäuren werden in Aldehyde umgewandelt, die mit der Bildung von Fehlaromen einhergehen. Die kalt vergorenen NABs weisen größtenteils Eigenschaften auf, die denen von herkömmlichem Bier ähneln (Sohrabvandi et al., 2010).

3.3 Gestoppte Gärung

Der Ansatz der gestoppten Gärung ist vielleicht die beliebteste Methode zur Herstellung von NABs und LABs. Gestoppte oder begrenzte Gärungsprozesse zielen darauf ab, einen niedrigen Ethanolgehalt beizubehalten, indem die Hefe nach einer teilweisen Gärung entfernt wird (gestoppte Gärung durch Filtration oder Zentrifugation) oder indem Bedingungen geschaffen werden, die die Hefeaktivität hemmen (begrenzte Gärung durch schnelles Abkühlen auf 0 °C, Pasteurisierung) und gleichzeitig den würzigen Geschmackseindruck reduzieren. Diese Herstellungsverfahren arbeiten mit denselben Anlagen(-teile), die in einer traditionellen Brauerei zur Verfügung stehen, erfordern aber eine genaue und schnelle analytische Kontrolle (Jackowski & Trusek, 2018). Die Nachteile dieser Methoden ergeben sich auch aus der unzureichenden Umwandlung der Aromen der Würze. Die Folge sind alkoholfreie Biere mit einem starken Würzecharakter (Muller et al., 2020).

Untersuchungen zeigen, dass sowohl bei gestoppter als auch bei begrenzter Gärung eine Stammwürze von 4,0 bis 7,5 Gew.-% günstig ist und dass das Brauen bei hoher Stammwürze (20 Gew.-%) die Bildung höherer Alkohole und Ester fördert, was das Geschmacksprofil weiter ausbaut. Weitere sensorische Korrekturen der flüchtigen Bestandteile können erreicht werden durch:

(1) Gärung bei höherer Temperatur;

(2) Hemmung des Sauerstoffgehalts der Würze, was die Esterbildung durch Bierhefen erheblich steigert (Montanari et al., 2009); oder

(3) Zusatz von Aromastoffen (z. B. Isoamylacetat), um die „Mängel“ zu überdecken.

3.4 Bioreaktor

Zuletzt bleibt noch die kontinuierliche Herstellung mittels immobilisierter Hefe (Bioreaktor). Bei diesem Verfahren werden Hefen verwendet, die an ein Trägermaterial wie Diethylaminoethylcellulose (DEAE-C), Calciumalginat, Calciumpektat oder Sinterglas gebunden sind und somit „immobilisiert“. Die hergestellte Würze wird durch den Reaktor geleitet, wobei je nach Durchsatzgeschwindigkeit ein Alkoholgehalt von 0,05–0,5 Vol-% resultiert. Die im Verhältnis große Hefemenge bewirkt eine Reduktion von Würze-Carbonylen in die korrespondierenden Alkohole, sodass der würzetypische Geschmack trotz der geringen Vergärung recht gut abgebaut wird. Die Bekömmlichkeit steigt. Das Enzympotential der Hefe wird somit sehr kontrollierbar ausgenutzt und je nach Geschwindigkeit werden eben mehr Gärnebenprodukte und Alkohol oder weniger gebildet. In jedem Fall wird der Prozess der Alkoholbildung gezielt reguliert. Durch die gute Steuerbarkeit ist dieses Verfahren die Grundbasis für eine massentaugliche Herstellung alkoholfreier Biere (Narziss, 2017).

Bedeutung für Brauer und Konsumenten

Wie in folgender Tabelle von Salanță dargestellt, drehen sich die wichtigsten Faktoren, die die Entscheidungen der Brauereien beeinflussen, um die notwendigen Investitionen und die Qualität des Endprodukts.

Die thermischen Verfahren könnten zur Herstellung alkoholfreier Biere mit bis zu 0,05 % Alkohol, erhöhtem Ausstoß und niedrigen Betriebskosten eingesetzt werden, erfordern jedoch hohe Investitionskosten und führen zu einem erheblichen Verlust an flüchtigen Bestandteilen sowie zu einer gewissen thermischen Belastung des Bieres, die Oxidationsreaktionen auslöst.

Die Membrantrennverfahren sind die fortschrittlichsten Verfahren, die in der Industrie für die Herstellung von alkoholfreiem Bier zur Verfügung stehen, und bieten bessere Vorteile als die thermischen Verfahren, was den Geschmack des Endprodukts und die Möglichkeit der Wiedereingliederung der extrahierten flüchtigen Bierbestandteile betrifft. Diese Verfahren haben jedoch den Nachteil, dass sie mit hohen Investitions- und Betriebskosten verbunden sind.

Die meisten biologischen Verfahren haben den Vorteil, dass sie dieselbe Ausrüstung wie die traditionelle Biergärung verwenden und daher leicht an die regulären Verfahren angepasst werden können. Die produzierten Biere weisen jedoch oft einen süßen und würzigen Geschmack auf, was als Gegenstück zu billigeren Investitionskosten in Kauf genommen werden müsste.

Aktuelle Forschung: Wie kann alkoholfreies Bier besser schmecken?

Darum soll es im zweiten Teil des Fachartikels gehen. Welcher Rohstoff wie die sensorische Akzeptanz der Kunden verbessern kann, soll die aktuelle Forschung zeigen.

Zum Nachschlagen

Literatur

Brendel, Sabrina Karolin. Aroma of alcohol-free beer and the influence of dry-hopping as a possibility to enhance consumers' acceptance

Diss. Technische Universität München, 2020

The Brewers of Europe European beer trends

Statistics report 2019 Edition, 2019

Kelch, K.; Hohmann, C. Market overview of alcohol-free beer and mixed drinks (in German).

Brauwelt 2018, 158, 1208

Hohmann, C. The real beer market 2019 (in German).

Brauwelt 2020, 160, 374–375

Almaguer, C.; Schönberger, C.; Gastl, M.; Arendt, E. K.; Becker, T. Humulus lupulus - a story that begs to be told. A review

Inst. Brew. 2014, 56, 289-314

Montanari, L.; Marconi, O.; Mayer, H.; Fantozzi, P. Production of alcohol-free beer. In Beer in Health and Disease Prevention

Preedy, V.R., Ed.; Academic Press: Cambridge, MA, USA, 2009

Muller, C.; Neves, L.E.; Gomes, L.; Guimarães, M.; Ghesti, G. Processes for alcohol-free beer production: A review

Food Sci. Technol. 2020, 40, 273–281

Deutscher Brauer Bund e.V., Alkoholfreies Bier

https://brauer-bund.de/biervielfalt/biervielfalt-alkoholfreiesbier/, zuletzt aufgerufen am 19.10.2022

Narziß L.: Abriss der Bierbrauerei

2017, 8. Auflage, WILEY-VCH Verlag, Weinheim, S. 231 f. und S. 405-410

Del Olmo, Á.; Blanco, C.A.; Palacio, L.; Prádanos, P.; Hernández, A. Pervaporation methodology for improving alcohol-free beer quality through aroma recovery

J. Food Eng. 2014, 133, 1–8

Müller, M.; Bellut, K.; Tippmann, J.; Becker, T. Physical methods for dealcoholization of beverage matrices and their impact on quality attributes.

ChemBioEng Rev. 2017, 4, 310–326

Hagemann, M. H.; Bogner, K.; Marchioni, E.; Braun, S. Chances for dry-hopped non-alcoholic beverages?

Brew. Sci. 2016, 69, 50–55

Hahn, P. Alcohol-free beer: the tax financed mislead of consumers (in German).

Brew. Ind. 2012, 11, 52–54

Liguori, L.; Russo, P.; Albanese, D.; Di Matteo, M. Production of Low-Alcohol Beverages: Current Status and Perspectives

Elsevier Inc: Amsterdam, The Netherlands, 2018

Mangindaan, D.; Khoiruddin, K.; Wenten, I.G. Beverage dealcoholization processes: Past, present, and future.

Trends Food Sci. Technol. 2018, 71, 36–45.

Brányik, T.; Silva, D.P.; Baszczyňski, M.; Lehnert, R.; Almeida, E.; Silva, J.B. A review of methods of low alcohol and alcohol-free beer production

J. Food Eng. 2012, 108, 493–506

Salanță LC, Coldea TE, Ignat MV, Pop CR, Tofană M, Mudura E, Borșa A, Pasqualone A, Zhao H. Non-Alcoholic and Craft Beer Production and Challenges

Processes 8.11 (2020): 1382.

Pilipovik, M.V.; Riverol, C. Assessing dealcoholization systems based on reverse osmosis

J. Food Eng. 2005, 69, 437–441

Mit bester Fachliteratur, Erfahrung oder auch in Form von Gastbeiträgen möchten wir erstklassiges Brauwissen und interessante Fakten frei verfügbar veröffentlichen. Gerne kannst uns für fachlichen Austausch & Anregungen kontaktieren. Wir freuen uns!